Stookoliemeters | ||||||||||||||

Wat is het?

| ||||||||||||||

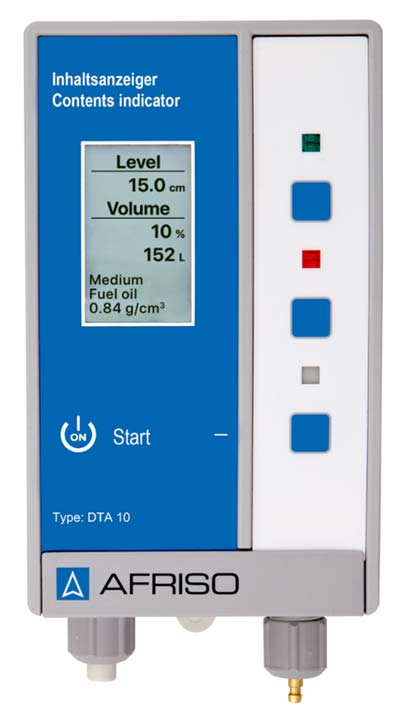

Hoe werkt het?Een directe stookoliemeter (zie voorbeeld in Figuur 1) werkt op dezelfde manier als een watermeter. Er zijn verschillende soorten meters: mechanische meters, ultrasone meters, elektromagnetische meters, enz. Voor gebruik in gebouwen zullen meestal volumetrische (mechanische) stookoliemeters gebruikt worden. Een vulstandmeter meet het stookoliepeil (of de vulstand) in de opslagtank. Indien de geometrie (cilindrisch, balkvormig, …) van de opslagtank gekend is, kan dan het resterende volume stookolie berekend worden. Een manuele methode om de vulstand op te meten bestaat erin een peillat of peilstok te gebruiken die verticaal ingebracht wordt tot op de bodem van de tank. Net zoals bij een peilstok bij een voertuig met verbrandingsmotor, kan het stookolieniveau (in centimeter) afgelezen worden op de lat of de stok, waarna het moet worden omgerekend naar het resterende volume stookolie (in liter) rekening houdend met de geometrie van de opslagtank. Gelukkig bestaan er ook meer geautomatiseerde methodes voor het meten van het stookoliepeil. Een mechanische vulstandmeter werkt met een vlotter die in de tank drijft op het stookolieoppervlak. Aan de vlotter is een kabeltje bevestigd, dat onder spanning gehouden wordt door een veer in een (meestal analoge) meetmodule die gemonteerd wordt bovenaan de tank. Uit de lengte van het kabeltje en de hoogte van de tank, kan de vulstand (in centimeter) bepaald worden. Ook hier moet het afgelezen niveau omgerekend worden naar het resterende volume (in liter) rekening houdend met de geometrie van de opslagtank. Figuur 2: Mechanische vulstandmeter. (Bron: Afriso) Bij een pneumatische hydrostatische vulstandmeter wordt de druk op de bodem van de tank via een pneumatische leiding tot bij een meetmodule gebracht (zie Figuur 5). Dit kan een analoge module zijn (met een wijzerplaat, zie Figuur 3) of een digitale module met een elektronische druksensor en display (zie Figuur 4 en Figuur 5).

Bij een elektronische hydrostatische vulstandmeter wordt de druk op de bodem van de tank rechtstreeks opgemeten door een (elektronische) druksensor. Deze sensor is bekabeld verbonden met een digitale meetmodule. Een ultrasone vulstandmeter wordt geïnstalleerd bovenaan de tank en meet het stookolieniveau in de tank door het uitzenden en ontvangen van ultrasone geluidsgolven. Uit de gekende hoogte van de meter t.o.v. de bodem van de tank en de tijd die het signaal nodig heeft om het vloeistofoppervlak te bereiken (en na weerkaatsen terug te keren naar de sensor), kan het stookolieniveau (in centimeter) berekend worden. Een bedrijfsurenteller meet de tijdsduur die een stookolietoestel (bv. een ketel) met een constant verbruik in werking (in bedrijf) is, en bepaalt hieruit het verbruikte volume stookolie. Dit type teller vereist de kennis van het constante verbruik (bv. brandstofdebiet van de injector, zie tabel 24 op pagina 84 in WTCB Technische Voorlichting 235) en is ongeschikt voor ketels met meerdere vermogensstappen en modulerende ketels. De urentelling kan gebaseerd zijn op een aantal verschillende parameters die representatief zijn voor de actieve werking van het toestel. Enkele voorbeelden

| ||||||||||||||

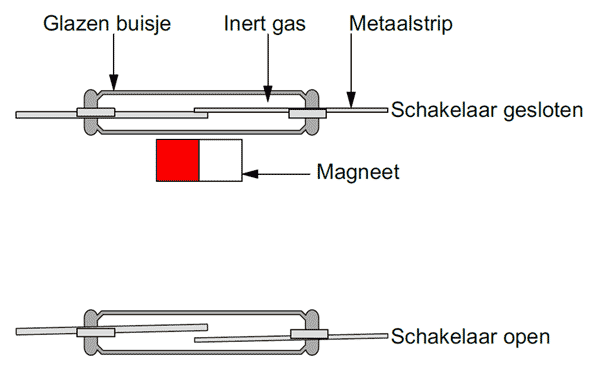

Digitale uitlezingDe meterstand van zowel directe als indirecte stookoliemeters kan in digitaal formaat beschikbaar worden gemaakt voor gebruik in slimme toepassingen. Directe stookoliemetersMechanische stookoliemeters kunnen net als watermeters uitgelezen worden met behulp van een sensor voor het detecteren van pulsen. Meestal zal een magnetische sensor met een Reed schakelaar (zie Figuur 6) gebruikt worden.

Een pulssensor genereert discrete signalen die overeenkomen met een (meestal klein) discreet volume stookolie (bv. 0.001 m³ = 1 liter) dat voorbij is gestroomd. Om het stookolieverbruik zoals af te lezen op de meter in digitaal formaat ter beschikking te kunnen stellen voor slimme toepassingen, moeten deze discrete volumes correct geregistreerd en opgeteld worden door het systeem dat de output van de sensor capteert en verwerkt (bv. een al dan niet draadloze sensormodule of een systeem voor datacaptatie en -verwerking).

In Vlaanderen is het gebruik van een directe stookoliemeter verplicht in publieke gebouwen voor het bepalen van het jaarverbruik in het kader van de opmaak van een energieprestatiecertificaat (zie ‘meer informatie’ hieronder). VulstandmetersHydrostatische en pneumatische vulstandmeters met een digitale module kunnen uitgelezen worden op verschillende manieren. De eerste manier bestaat erin om de data uit te lezen via de meetmodule van de meterfabrikant. Voorwaarde is dan wel dat deze meetmodule over de nodige communicatie-interfaces beschikt om te kunnen koppelen met een extern systeem voor datacaptatie en -verwerking en dat via deze interface ook voldoende informatie ter beschikking gesteld wordt voor de gewenste toepassing. Zo bestaan zijn er systemen die enkel een alarmsignaal kunnen genereren bij een lage vulstand maar die geen verdere informatie over de vulstand ter beschikking stellen. Een tweede manier bestaat erin om, bij gebruik van een elektronische hydrostatische vulstandmeter, het signaal van de digitale druksensor(en) rechtstreeks in te lezen in een extern systeem voor datacaptatie- en verwerking. Doordat ultrasone peilmeters werken met elektronische detectie van ultrasone golven, zijn ze sowieso al uitgerust met een elektrische voeding (via een batterij of aangesloten kabel) en elektronica voor signaalverwerking en lokale datacaptatie. De meeste modellen hebben geen display waardoor de data sowieso digitaal uitgelezen moet worden om ze te kunnen visualiseren of verwerken. Dat kan bekabeld, via protocollen zoals 4-20 mA of draadloos via protocollen zoals Wi-Fi of LoRaWAN. BedrijfsurentellersStand-alone toestelletjes om bedrijfsuren te registeren zijn meestal niet voorzien van een interface om digitaal uitgelezen te worden. Het loggen van bedrijfsuren is echter relatief eenvoudig en kan in de meeste gevallen rechtstreeks geïmplementeerd worden in het systeem voor datacaptatie en – verwerking. Voorwaarde is dan wel dat de relevante parameters (bv. elektrische spanning, opgenomen elektrisch vermogen, status van de magnetische aandrijving van een afsluitklep) uitgelezen kunnen worden door dit systeem. | ||||||||||||||

AandachtspuntenBij het gebruik van elektrische sensoren en toestellen in de nabijheid van brandstoffen zoals stookolie is het belangrijk dat de geldende veiligheidsrichtlijnen (bv. rond brandveiligheid) gerespecteerd worden. Verder zal bij directe stookoliemeters de uitleesresolutie zowel afhangen van de resolutie van de meter zelf als van de gebruikte manier van uitlezing (bv. bekabeld of via een draadloze module). Meer uitleg hierover is terug te vinden in de sectie ‘aandachtpunten’ op de pagina over watermeters. Bij vulstandmeters is het belangrijk om de geometrie van de opslagtank zo correct mogelijk te bepalen. Een foutieve inschatting van de geometrie zal immers leiden tot (mogelijk grote) fouten bij de berekening van het resterende volume in de tank. Bij bedrijfsurentellers is het belangrijk om te weten dat deze uitgaan van een constant verbruiksdebiet van het stookolietoestel waarvoor de bedrijfstijd gemeten wordt. Voor toestellen met een variabel debiet , zoals een modulerende stookolieketel, is deze meetmethode dus ongeschikt. Indien meerdere toestellen stookolie uit eenzelfde opslagtank gebruiken, moet de bedrijfstijd van deze toestellen afzonderlijk opgemeten en verwerkt worden om het resterende volume in de tank zo correct mogelijk te kunnen berekenen. | ||||||||||||||

Meer informatieArtikel met meer informatie over het verplicht gebruik van directe stookoliemeters in publieke gebouwen: |